Seniorenbund: Lurgrotte und Werk Sappi – Interessantes zum Jahresbeginn

19. Februar 2024 2024-02-21 14:43Seniorenbund: Lurgrotte und Werk Sappi – Interessantes zum Jahresbeginn

Seniorenbund: Lurgrotte und Werk Sappi – Interessantes zum Jahresbeginn

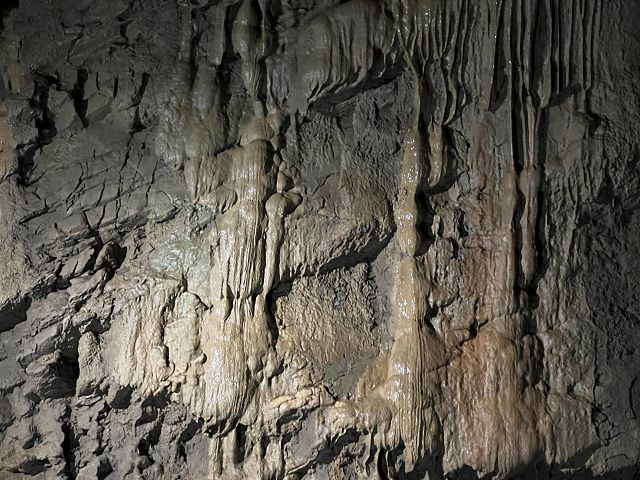

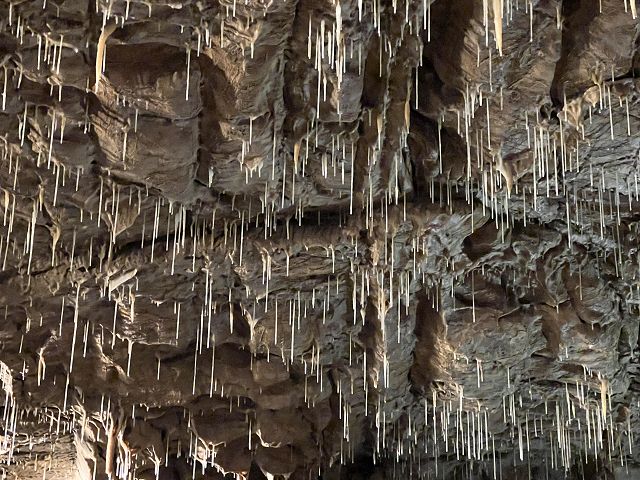

Vor fast 400 Millionen Jahren falteten sich die Gebirge auf und in der ursprünglich kompakten Kalkplatte des Schöckelmassivs bildeten sich Spalten Risse und Hohlräume. Durch diese Öffnungen drang Wasser in den Gesteinskomplex. Durch die lösende Wirkung des Wassers und der mitgeführten Sande und später auch Gestein wurde das labyrinthartige Höhlensystem

der Lurgrotte

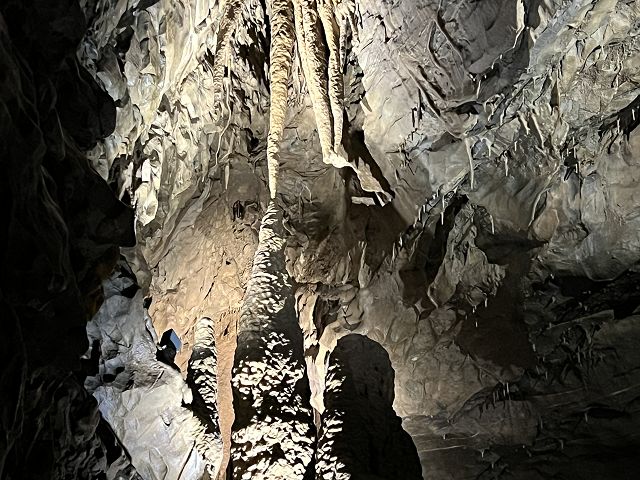

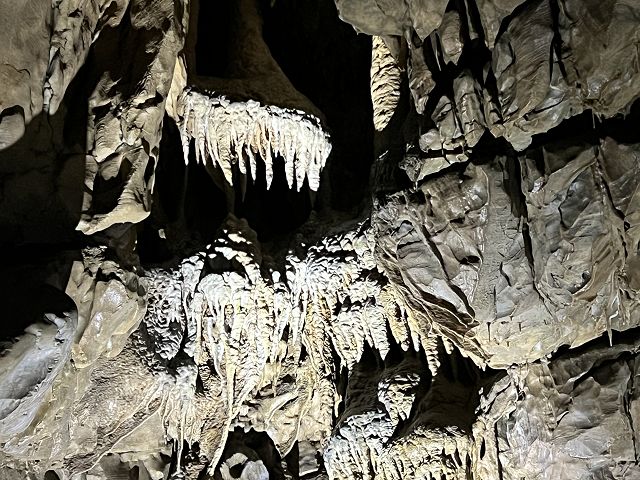

gebildet. 2 Kilometer wanderten die Senioren über Stufen und gesicherten Wegen in die Vergangenheit unseres Planeten. Die Sickerwassertröpfchen, die auf ihrem Weg durch das Gestein kleine Partikel auswaschen, bilden von der Decke tropfend zarte, hauchdünne und äußerst zerbrechliche Sinterröhrchen, die sich nach Jahrhunderten zu „Stalaktiten“ auswachsen.

Beim Auftreffen am Boden hat der Tropfen immer noch genug Material, dass er ebenfalls in Jahrhunderten Bodenzapfen sog. „Stalagmiten“ bildet.

Ein ausgezeichnetes Mittagessen – natürlich überwiegend Fischgerichte am Aschermittwoch – entschädigte die Gruppe für die Anstrengungen in der Höhle.

Das

Werk SAPPI in Gratkorn

befindet sich auf beiden Seiten der Mur und war nächster Besuchspunkt. In diesem Werk wird qualitativ hochwertiges, mehrfach gestrichenes Papier produziert, das für hochwertige Publikationen auf der ganzen Welt verwendet wird.

Das Werk erzeugt jährlich 980.000 Tonnen hochwertiges doppelt und dreifach gestrichenes Papier, das weltweit für Publikationen in Premium-Qualität verwendet wird. Rund 95% der Produktion des Werkes gehen in den Export. Im Werk Gratkorn arbeiten ca. 1240 hochqualifizierte und motivierte Mitarbeiter.

Eine geführte Besichtigung erklärte und, bzw. konnten wir beobachten: Holzstämme ohne Rinde werden zerkleinert (Hackschnitzel). In der Zellstoffkocherei werden sie bei 140° C und mit 7 bar gekocht. Dabei wird die Holzfaser vom Lingin getrennt.

Der Zellstoff ist breiförmig, wird gebleicht und fühlt sich wie nasse Watte an. Diese Masse wird über die gesamte Maschinenbreite (8,5 m) gleichmäßig auf die erste endlos rotierende Rolle aus Kunststoffgewebe aufgetragen und durch das Unter- und Obersieb entwässert. Danach erfolgt die mechanische Entwässerung durch vier aufeinanderfolgende Pressen. Über mehrere beheizte Trockenzylinder folgt durch Kontakttrocknung die Trockenpartie. Das fertige Streichrohpapier wird danach auf dem Tambour, der Mutterrolle, mit einer Geschwindigkeit von bis zu 65 km/h, aufgerollt. Bei einem Gewicht von 85 t wird, ohne die Produktion zu unterbrechen, die Mutterrolle gewechselt. Nun werden in der Streichmaschine verschiedene, das Produkt bestimmende Streichfarben aufgetragen. Der Rollenschneider schneidet die Mutterrolle in kundenspezifische Rollenwünsche. Die vorletzte Station ist der Querschneider, auf dem bis zu sechs Rollen gleichzeitig auf Länge und Breite zugeschnitten. Ein Laserroboter zählt die Blätter auf der Palette, bevor sie vollautomatisch verpackt werden – und das bis zu 1.000 Paletten täglich.

Zum Abschluss verabschiedete sich der Obmann mit einer wunderschönen Rose bei allen mitgefahrenen Damen – es war ja

Valentinstag.